V závodě o uspokojení rostoucí globální poptávky po elektromobilech a skladování energie čelí výrobci baterií zásadní výzvě: škálování výroby bez kompromisů v oblasti kvality, bezpečnosti nebo flexibility. Jádrem tohoto úsilí o škálování je montážní proces, zejména přesné a spolehlivé svařování válcových článků do modulů a sad. Úzké hrdlo v tomto případě může zastavit celou linku. Řešení se nerodí jen v rychlejších strojích, ale v chytřejších a přizpůsobivějších systémech:Modulární svařovací pracoviště.

Tento článek zkoumá, jak moderní modulární konstrukce pracovních stanic způsobuje revoluci ve vysokorychlostní výrobě válcových článků a stává se nepostradatelným motorem pro efektivní a budoucnost připravenou výrobu baterií.

Meze pevných, lineárních čar

Tradiční, pevné automatizované linky pro svařování buněk jsou konstruovány pro jeden produkt. Jsou vynikající pro velkoobjemovou výrobu s nízkým množstvím směsi. Průmysl baterií je však dynamický. Formáty buněk (21700, 46120 atd.), konstrukce modulů a konfigurace svařování (sériové, paralelní, maticové) se rychle vyvíjejí. Pevná výrobní linka se nedokáže přizpůsobit. Dodatečné vybavení nebo přestavba nástrojů jsou nákladné, způsobují masivní prostoje a zastavují výrobu. Tato neflexibilita představuje na rychle se měnícím trhu významné riziko.

Modulární výhoda: Agilita jako standard

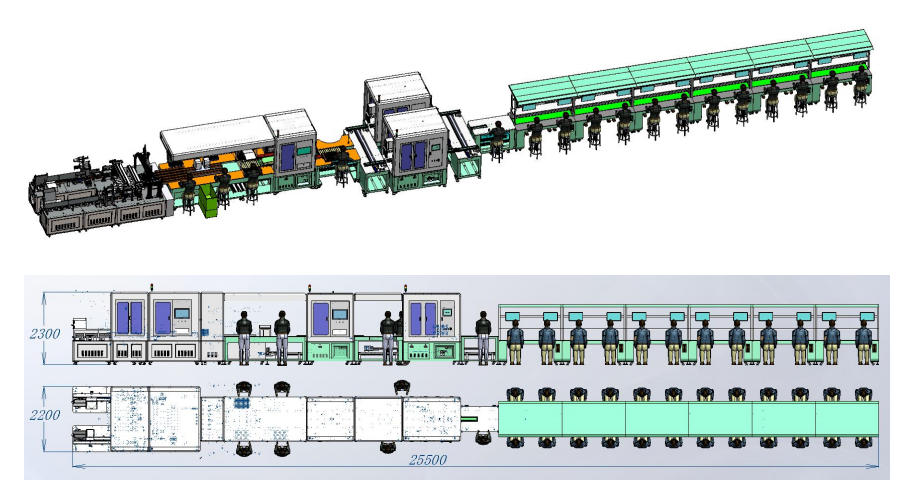

A modulární svařovací pracoviště obrací toto paradigma. Místo jedné dlouhé, pevné linky je výroba rozdělena do samostatných, funkčních jednotek – neboli modulů. Každý modul, jako například stanice pro stohování buněk, stanice pro umisťování přípojnic nebo, co je zásadní, stanice pro přesné svařování, je nezávislým ostrovem automatizace.

Síla tohoto designu spočívá v jeho základních principech:

1. Škálovatelnost typu „plug-and-play“: Potřebujete vyšší propustnost? Integrujte další, identické svařovací moduly pro paralelní práci. Výrobu lze škálovat nebo rekonfigurovat s minimálním narušením provozu, podobně jako přidávání vysoce výkonných výpočetních uzlů do serverového clusteru.

2. Bezkonkurenční flexibilita: Při zavedení nového formátu buňky nebo návrhu modulu je třeba aktualizovat pouze specifické moduly vyžadující změnu – například nástroje nebo upínací přípravky koncových efektorů. Základní infrastruktura, včetně pohybových systémů a řídicí architektury, zůstává nedotčena. To drasticky zkracuje dobu a náklady na přechod na nový systém.

3. Zvýšená provozuschopnost a údržba: Pokud jeden svařovací modul vyžaduje údržbu, lze jej izolovat a servisovat, zatímco ostatní moduly pokračují v provozu. Tato architektura paralelního zpracování eliminuje jednotlivé body selhání a maximalizuje celkovou efektivitu zařízení (OEE).

Srdce modulu: Technologie přesného svařování

Jádrem každého svařovacího modulu je technologie, která vytváří trvalé elektrické a mechanické spoje s nízkým odporem. Zde je spolehlivost nedílnou součástí. Pokročilé systémy integrují vysoce přesné laserové svářečky nebo sofistikované bodové svářečky, aby splnily tento požadavek.

Například začlenění přesné bodové svářečky Styler do modulární pracovní stanice přináší zřetelné výhody pro montáž válcových buněk. Její stabilní energetický výstup a pokročilé řízení síly jsou klíčové pro svařování tenkých, často odlišných materiálů, jako jsou výstupky buněk a poniklované ocelové přípojnice. Konzistentní tvorba svarových nuggetů bez rozstřiku nebo tepelného poškození citlivé buňky je pro bezpečnost a dlouhou životnost zásadní. Když je taková svářečka zabudována do modulárního systému pohybu se servopohonem, stává se jednotkou schopnou provádět složité svařovací vzory napříč maticí buněk s rychlostí a opakovatelností.

Od pracovní stanice k poloautomatické lince: Optimální hybrid

Modulární koncept se skvěle rozšiřuje i na vytváření poloautomatických montážních linek. Zde jsou manuální operace pro úkoly, jako je vizuální kontrola, montáž konektorů nebo směrování kabelových svazků, ergonomicky integrovány s automatizovanými moduly.

Představte si poloautomatickou svařovací linku pro přípojnice postavenou na modulárním principu. Obsluha může na paletu naložit předem naskládaný upínací přípravek. Paleta se poté přesune do automatizované stanice vybavené svářečkou Styler, která provádí všechny svary mezi přípojnicemi a výstupky s bezchybnou konzistencí. Paleta pokračuje do manuální stanice pro nanášení tepelného rozhraní nebo kontrolu napěťových odboček, než se přesune k dalšímu automatizovanému modulu. Tento hybridní přístup vyvažuje flexibilitu a úsudek lidských pracovníků s rychlostí, přesností a konzistencí automatizace tam, kde je to nejdůležitější – ve svarovém spoji.

Závěr: Budujeme pro budoucnost, dnes

Pro výrobce baterií je investice do modulárního svařovacího pracoviště investicí do odolnosti a růstu. Transformuje výrobní halu ze statického a křehkého řetězce v dynamickou a rekonfigurovatelnou síť. Integrací klíčových přesných technologií, jako jsou pokročilé bodové svářečky, do této flexibilní architektury mohou společnosti dosáhnout svatého grálu moderní výroby: vysokorychlostního výstupu, neochvějné kvality a flexibility přizpůsobit se požadavkům zítřka.

Tento modulární motor nejen pohání dnešní výrobní linky, ale také podporuje inovace baterií budoucnosti.

Informace poskytnutéStylistanahttps://www.stylerwelding.com/ slouží pouze pro obecné informační účely. Veškeré informace na Stránkách jsou poskytovány v dobré víře, nicméně neposkytujeme žádné prohlášení ani záruku jakéhokoli druhu, výslovnou ani implicitní, ohledně přesnosti, přiměřenosti, platnosti, spolehlivosti, dostupnosti nebo úplnosti jakýchkoli informací na Stránkách. ZA ŽÁDNÝCH OKOLNOSTÍ NENESEME VŮČI VÁM ŽÁDNOU ODPOVĚDNOST ZA ŽÁDNOU ZTRÁTU NEBO ŠKODU JAKÉHOKOLI DRUHU, KTERÁ VZNIKNE V DŮSLEDKU POUŽÍVÁNÍ STRÁNEK NEBO SPOLÉHÁNÍ SE NA JAKÉKOLI INFORMACE POSKYTNUTÉ NA STRÁNKÁCH. POUŽÍVÁNÍ STRÁNEK A SPOLÉHÁNÍ SE NA JAKÉKOLI INFORMACE NA STRÁNKÁCH JE VÝHRADNĚ NA VAŠE VLASTNÍ RIZIKO.

Čas zveřejnění: 31. prosince 2025